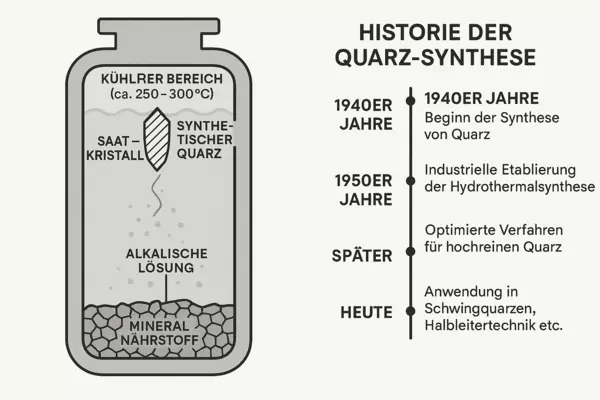

1. historique de la production de quartz synthétique

Utilisation précoce du quartz naturel

- Jusqu'au milieu du 20e siècle, on utilisait principalement du quartz naturel - provenant par exemple de gisements du Brésil, de Madagascar ou des États-Unis.

- Le besoin en quartz de grande pureté, avec peu de défauts et orientés de manière ciblée pour les quartz oscillants a massivement augmenté, notamment pendant la Seconde Guerre mondiale (radars, radiotechnique).

- Le quartz naturel présentait toutefois souvent des inclusions, des défauts de réseau ou des formations de jumeaux, ce qui entraînait des fréquences instables.

Développement du quartz synthétique

- Dans les années 1940, on a commencé à synthétiser le quartz dans des installations dites hydrothermales - un procédé qui imite les conditions de croissance naturelles.

- À partir des années 1950, la synthèse hydrothermale s'est établie à l'échelle industrielle.

- Plus tard, on a optimisé les procédés pour produire des blocs de quartztrès purs et sans défauts, surtout pour la technologie des semi-conducteurs et des fréquences.

2. fabrication de blocs de quartz synthétique

Matière première de base

- La matière première de base est le dioxyde de silicium (SiO₂) de grande pureté - par exemple sous forme de quartz naturel, de silice amorphe ou de silice purifiée issue de processus chimiques.

- Pour les applications électroniques, des impuretés extrêmement faibles sont cruciales (de l'ordre du ppb, notamment pour Al, Na, Fe).

Le procédé hydrothermal

Principe

- Reproduction des conditions géologiques : haute pression, haute température, solution à base d'eau.

- Similaire au procédé d'autoclavage utilisé pour les pierres précieuses synthétiques.

Étapes du processus

- Préparation de l'autoclave:

- Un réacteur résistant à la pression (autoclave) est rempli d'un nutriment minéral (par exemple du quartz naturel pulvérisé) et d'une solution alcaline (généralement NaOH ou Na₂CO₃).

- Gradient de température:

- Dans la partie inférieure : température plus élevée (env. 350-400 °C) → là, le SiO₂ se dissout.

- Dans la partie supérieure : plus froide (env. 250-300 °C) → là, le SiO₂ se cristallise.

- Insertion des germes:

- En haut de l'autoclave, on introduit des cristaux d'ensemencement en quartz avec une orientation définie, sur lesquels la silice dissoute croît.

- Croissance des cristaux:

- Durée : plusieurs semaines à plusieurs mois.

- Résultat : quartz synthétique monocristallin d'une grande perfection structurelle.

3. caractéristiques & qualité

Avantages du quartz synthétique :

- Grande pureté (peu de ppm/ppb d'impuretés).

- Orientation cristalline contrôlée (par ex. coupe AT ou BT pour les quartz oscillants).

- Pas de jumeaux ou d'inclusions comme pour le quartz naturel.

- Reproductibilité des propriétés physiques.

Purification

- Parfois, le matériau de base est à nouveau purifié avant la croissance par nettoyage chimique ou par des procédés similaires à la fusion de zones.

Utilisation

- Oscillateurs à quartz / quartz oscillants: oscillateurs à fréquence stable pour toutes les applications dans l'électronique.

- Industrie des semi-conducteurs: verre de quartz synthétique (p. ex. pour les tubes de réacteur).

Optique: lentilles, prismes en quartz cristallin.

Chez nous, chaque bloc de quartz brut est contrôlé à 100 % pendant le processus de réception des marchandises. La pureté et les axes crystallographiques correspondants sont contrôlés optiquement (processus radiographique). Ensuite, le bloc de quartz brut reçoit un numéro d'ordre afin de pouvoir être intégré dans la traçabilité des lots de résonateurs à quartz. Cela signifie que la disponibilité de nos lots de production peut être retracée jusqu'au contrôle d'entrée du bloc brut de quartz. Tout à fait dans l'esprit de notre processus de fabrication sophistiqué pour des horloges de la plus haute qualité, performance et durée de vie.